HOMEステンレス板金職人のつぶやき2010年04月

2010年04月 - ステンレス板金職人のつぶやき

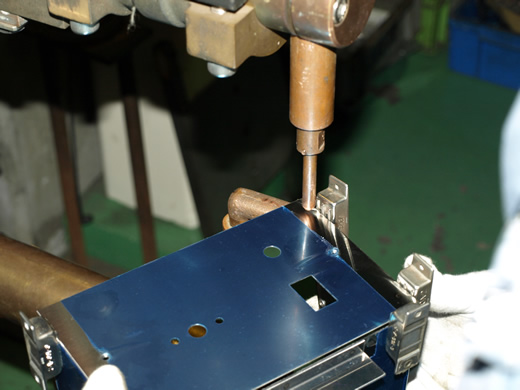

2010年04月19日 スポット溶接加工 基礎編 その3

スポット溶接加工 基礎編 その3

電流値不足の原因として、

(2)上部、下部アーム内に大幅に製品を入れ込まなくてはいけない場合、

強磁性である場合、鋼板の寸法や電極に対する相対位置によって溶接電流が変化します。

まして多方面でのスポット溶接箇所がある場合さらに複雑になります。

(3)メッキを施した板材同士のスポットでは必ず2段通電(初期電流でメッキを溶かす、

2段通電目で金属を溶かす)といった作業が必要です。

1通電では溶け合わない訳ではありませんが、

ナゲットの中にメッキが入り込んでしまい(不純物として)ナゲット強度不足気味にもなります。

2010年04月06日 スポット溶接加工 基礎編 その2

スポット溶接加工 基礎編 その2をお伝えします。

電流値不足の原因として、

(1)処理鋼板であれば実物との目付け(メッキ厚)の差が考えられますし、

(2)作業姿勢の違う

(3)ニッケルメッキ同士のスポットでは一見溶融したかのように感じられても、

実はメッキ部分のみが溶融し、大事な金属部分が溶け合っていない、

(4)分流

(5)アーム部分に接触→結果分流

など様々です。

(1)材料メーカーで鍍金処理を行っている処理鋼板、もちろん規格内で品質保証されたものであります。

ですがレーザー加工でのドロス量、曲げ加工での角度の差、溶接での溶け方等、

いろいろ違いがあるのも事実。スポット溶接作業でもその違いを感じます。

よくある話ですが「テストピースでは溶けたが実物ではとれちゃった」話。

これは材料の生産ロット違いが原因としてある話です。

基本は同じ材料ロットでテストを行う事です。

精密板金 株式会社都留

>>ステンレス(SUS)のタレパン加工・レーザー加工・ベンダー加工等精密板金加工のお問い合わせはこちらから